PCB(印刷电路板)在生产或使用过程中若出现翘曲现象,就如同一台精密仪器的基石出现了微妙的倾斜。尽管肉眼可能难以察觉,但这种非平面变形却能在组装过程中引发一系列问题,对产品质量和生产效率构成挑战。新飞佳科技将和大家一起探讨PCB翘曲对组装过程的具体影响问题。

一、SMT贴装精度下降

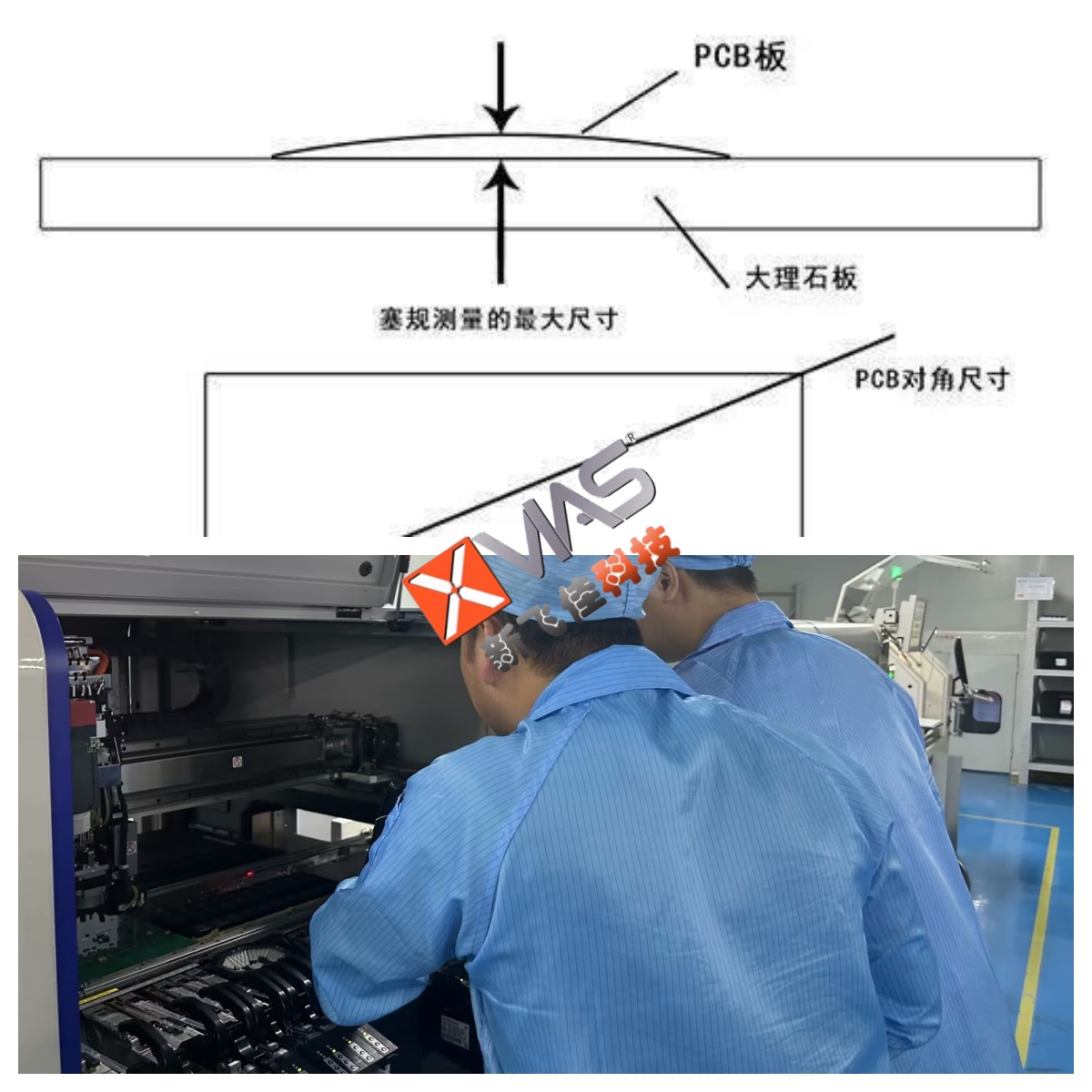

1.SMT(表面贴装技术)是现代电子制造业的核心装配手段之一,依赖于对元器件与焊盘的精准对位。当发现PCB板子出现翘曲问题时,其表面不再保持理想的平面状态,直接影响SMT设备的贴装效果。

2.定位偏差:贴片机依靠高精度视觉系统识别焊盘位置,以确保元器件准确放置。翘曲的PCB会使焊盘位置相对视觉系统产生偏移,导致元器件贴装位置不准确。

3.压力分布不均:贴片机施加的压力需均匀分布以保证元器件与焊膏有效接触。翘曲的PCB会使贴装头与板面接触压力不均,可能导致元器件贴装不稳定,或在回流焊时因应力释放而发生位移。

焊接缺陷:翘曲造成的焊盘与元器件端子间间隙增大,可能导致焊膏填充不充分,形成冷焊或虚焊,严重影响电气连接的可靠性。

二、波峰焊工艺问题凸显

对于采用通孔插件或混合工艺的PCB,翘曲问题在波峰焊过程中同样不容忽视:

1.焊盘接触不良:翘曲的PCB在经过波峰时,部分焊盘可能无法与液态焊锡充分接触,导致焊点缺失或焊锡不足,形成开路或弱焊点。

2.焊接应力与变形加剧:翘曲的PCB在波峰焊炉内受热时,由于各部分热膨胀系数不同,可能进一步加剧翘曲程度或引发新的变形,不仅影响焊接质量,还可能对元器件造成机械应力损伤。

三、自动化组装与检测难度增加

1.自动化插件困难:在自动插件机上,翘曲的PCB可能导致插件机无法准确对准插孔,或在插入过程中对元器件和PCB造成不必要的机械应力,甚至导致设备损坏。

2.检测准确性降低:AOI(Automated Optical Inspection,自动光学检测)与AXI(Automated X-ray Inspection,自动X射线检测)系统的成像质量和检测精度受翘曲影响,可能导致缺陷漏检或误报。

四、机械装配与散热性能受影响

1.装配难度增大:翘曲的PCB难以平整地安装到机箱或其他硬件结构中,可能需要额外的人工调整或使用辅助工具,增加装配时间和成本,且可能影响最终产品的整体稳定性。

2.散热效能减弱:翘曲导致PCB与散热器或散热片之间的接触不良,阻碍热量的有效传导,可能引发过热故障,影响电子设备的长期稳定运行和使用寿命。

综上所述,PCB翘曲对SMT组装加工过程的影响广泛且显著,影响了SMT贴装、波峰焊、自动化组装与检测,以及最终的机械装配与散热管理等多个关键环节。因此,严格控制PCB翘曲,确保其在允许范围内,是电子制造过程中不可或缺的质量控制措施。